2026 Forfatter: Erin Ralphs | [email protected]. Sist endret: 2025-01-22 21:18:51

Med utviklingen av ICE-turbiner prøver produsenter å forbedre samsvar med motorer og effektivitet. Den mest teknisk avanserte serieløsningen er en endring i innløpets geometri. Deretter vurderes utformingen av turbiner med variabel geometri, driftsprinsippet og vedlikeholdsfunksjoner.

Generelle funksjoner

Turbinene som vurderes skiller seg fra de vanlige i evnen til å tilpasse seg motorens driftsmodus ved å endre A/R-forholdet, som bestemmer gjennomstrømningen. Dette er en geometrisk karakteristikk av husene, representert ved forholdet mellom tverrsnittsarealet til kanalen og avstanden mellom tyngdepunktet til denne seksjonen og sentralaksen til turbinen.

Relevansen til turboladere med variabel geometri skyldes det faktum at for høye og lave hastigheter er de optimale verdiene for denne parameteren betydelig forskjellige. Så, for en liten verdi av A/R, flytenhar høy hastighet, som et resultat av at turbinen snurrer raskt opp, men maksimal gjennomstrømning er lav. Store verdier av denne parameteren bestemmer tvert imot en stor gjennomstrømning og lav eksoshastighet.

Følgelig, med for høy A/R vil turbinen ikke være i stand til å skape trykk ved lave hastigheter, og hvis det er for lavt vil det strupe motoren på toppen (på grunn av mottrykk i eksosmanifold, ytelsen vil synke). Derfor, på turboladere med fast geometri, velges en gjennomsnittlig A / R-verdi som lar den operere over hele hastighetsområdet, mens prinsippet for drift av turbiner med variabel geometri er basert på å opprettholde sin optimale verdi. Derfor er slike alternativer med lav boostterskel og minimal etterslep svært effektive ved høye hastigheter.

Foruten hovednavnet (turbiner med variabel geometri (VGT, VTG)) er disse variantene kjent som modeller med variabel dyse (VNT), variabel impeller (VVT), turbindyse med variabelt areal (VATN).

The Variable Geometry Turbine ble utviklet av Garrett. I tillegg til det er andre produsenter engasjert i utgivelsen av slike deler, inkludert MHI og BorgWarner. Den primære produsenten av sleperingvarianter er Cummins Turbo Technologies.

Til tross for bruk av turbiner med variabel geometri hovedsakelig på dieselmotorer, er de veldig vanlige og stadig mer populære. Det antas at slike modeller i 2020 vil okkupere mer enn 63% av det globale turbinmarkedet. Utvidelsen av bruken av denne teknologien og utviklingen av denne skyldes først og fremst innstramming av miljøregelverket.

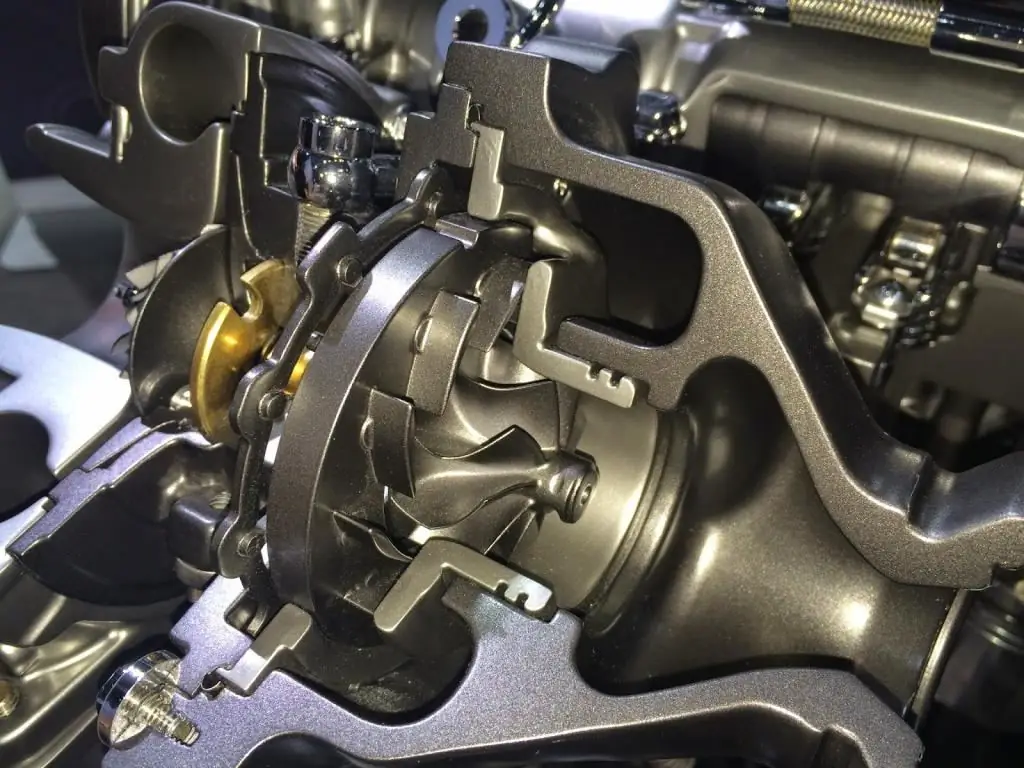

Design

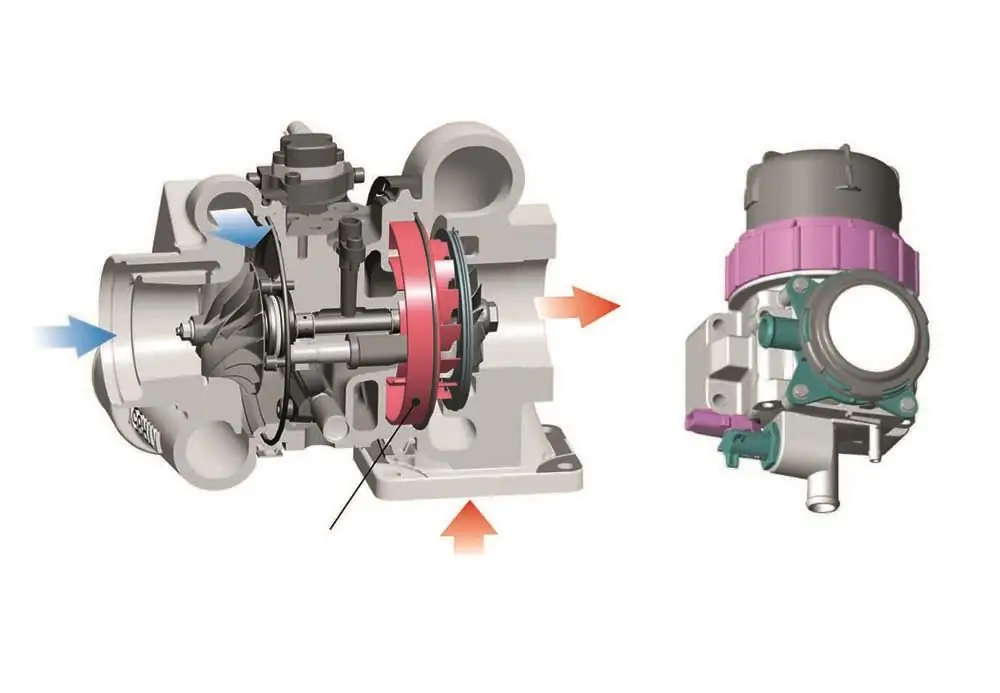

Turbinanordning med variabel geometri skiller seg fra konvensjonelle modeller ved tilstedeværelsen av en ekstra mekanisme i innløpsdelen av turbinhuset. Det er flere alternativer for utformingen.

Den vanligste typen er den glidende padleringen. Denne enheten er representert av en ring med et antall stivt fikserte blader plassert rundt rotoren og beveger seg i forhold til den faste platen. Skyvemekanismen brukes til å begrense/utvide passasjen for strømmen av gasser.

På grunn av at padleringen glir i aksial retning, er denne mekanismen meget kompakt, og minimum antall svake punkter sikrer styrke. Dette alternativet er egnet for store motorer, så det brukes hovedsakelig på lastebiler og busser. Den er preget av enkelhet, høy ytelse i bunnen, pålitelighet.

Det andre alternativet forutsetter også tilstedeværelsen av en vingering. Men i dette tilfellet er det stivt festet på en flat plate, og bladene er montert på pinner som sikrer deres rotasjon i aksial retning, på den andre siden av den. Dermed endres geometrien til turbinen ved hjelp av bladene. Dette alternativet har best effektivitet.

På grunn av det store antallet bevegelige deler er imidlertid denne designen mindre pålitelig, spesielt under høye temperaturforhold. Merketproblemer forårsakes av friksjonen til metalldeler, som utvider seg når de varmes opp.

Et annet alternativ er en bevegelig vegg. Den ligner på mange måter sleperingteknologien, men i dette tilfellet er de faste bladene montert på en statisk plate i stedet for en slepering.

Variable area turbocharger (VAT) har blader som roterer rundt installasjonspunktet. I motsetning til ordningen med roterende blader, er de installert ikke langs omkretsen av ringen, men på rad. Fordi dette alternativet krever et komplekst og kostbart mekanisk system, er det utviklet forenklede versjoner.

Den ene er Aisin Seiki Variable Flow Turbocharger (VFT). Turbinhuset er delt i to kanaler med et fast blad og er utstyrt med et spjeld som fordeler strømmen mellom dem. Noen flere faste blader er installert rundt rotoren. De gir oppbevaring og flytsammenslåing.

Det andre alternativet, k alt Switchblade-ordningen, er nærmere moms, men i stedet for en rad med kniver, brukes et enkelt blad, som også roterer rundt installasjonspunktet. Det er to typer slike konstruksjoner. En av dem innebærer installasjon av bladet i den sentrale delen av kroppen. I det andre tilfellet er den midt i kanalen og deler den i to rom, som en VFT-åre.

For å styre en turbin med variabel geometri, brukes drev: elektriske, hydrauliske, pneumatiske. Turboladeren styres av kontrollenhetenmotor (ECU, ECU).

Det skal bemerkes at disse turbinene ikke krever en bypass-ventil, da det på grunn av presis styring er mulig å bremse strømmen av eksosgasser på en ikke-dekompreserende måte og føre overskuddet gjennom turbinen.

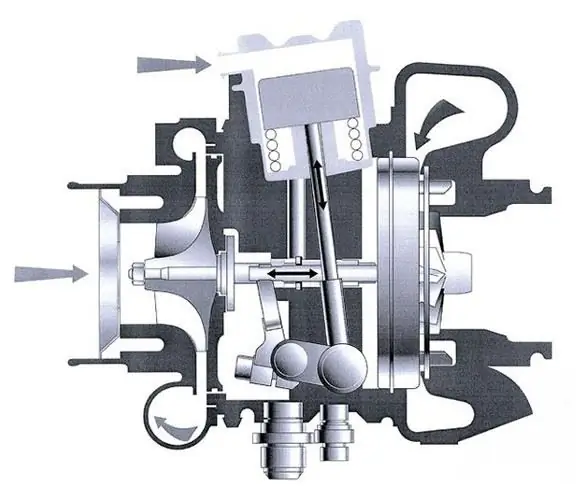

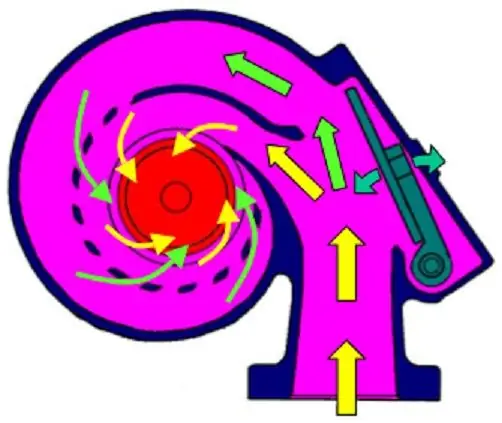

Driftsprinsipp

Turbiner med variabel geometri fungerer ved å opprettholde den optimale A/R- og virvelvinkelen ved å endre tverrsnittsarealet til innløpet. Den er basert på det faktum at eksosgassens strømningshastighet er omvendt relatert til kanalbredden. Derfor, på "bunnene" for rask forfremmelse, reduseres tverrsnittet av inngangsdelen. Med økningen i hastighet for å øke flyten, utvides den gradvis.

Mekanisme for å endre geometri

Mekanismen for implementeringen av denne prosessen bestemmes av designet. I modeller med roterende blader oppnås dette ved å endre posisjonen: for å sikre en smal seksjon står bladene vinkelrett på de radielle linjene, og for å utvide kanalen går de inn i en trinnvis posisjon.

Slipringturbiner med bevegelig vegg har en aksial bevegelse av ringen, som også endrer kanalseksjonen.

Prinsippet for drift av VFT er basert på strømningsseparasjon. Akselerasjonen ved lave hastigheter utføres ved å lukke det ytre rommet til kanalen med en demper, som et resultat av at gassene går til rotoren på kortest mulig måte. Etter hvert som belastningen øker, vil spjeldetstiger for å tillate strømning gjennom begge bukter for å utvide kapasiteten.

For VAT- og Switchblade-modeller endres geometrien ved å vri bladet: ved lave hastigheter stiger det, smalner av passasjen for å øke hastigheten på strømmen, og ved høye hastigheter er det ved siden av turbinhjulet og utvider seg gjennomstrømning. Type 2 Switchblade-turbiner har omvendt bladdrift.

Så, på "bunnene" er den ved siden av rotoren, som et resultat av at strømmen går bare langs ytterveggen av huset. Når turtallet øker, stiger bladet, og åpner en passasje rundt impelleren for å øke gjennomstrømningen.

Drive

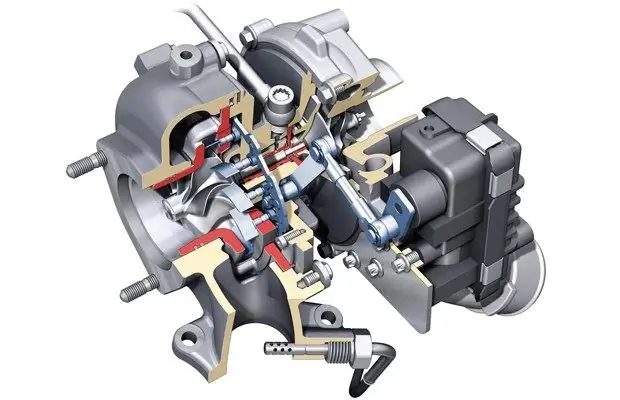

Blant drevene er de vanligste pneumatiske alternativene, der mekanismen styres av et stempel som beveger luft inne i sylinderen.

Vingenes posisjon styres av en membranaktuator som er koblet med en stang til vingekontrollringen, slik at strupen hele tiden kan endre seg. Aktuatoren driver stammen avhengig av vakuumnivået, og motvirker fjæren. Vakuummodulasjon styrer en elektrisk ventil som leverer en lineær strøm avhengig av vakuumparametrene. Vakuum kan genereres av bremseforsterkervakuumpumpen. Strømmen tilføres fra batteriet og modulerer ECU.

Den største ulempen med slike stasjoner er at det er vanskelig å forutsi tilstanden til gassen etter kompresjon, spesielt ved oppvarming. Derfor mer perfekter hydrauliske og elektriske stasjoner.

Hydrauliske aktuatorer fungerer etter samme prinsipp som pneumatiske aktuatorer, men i stedet for luft i sylinderen brukes en væske, som kan representeres av motorolje. I tillegg komprimeres det ikke, så dette systemet gir bedre kontroll.

Magnetventilen bruker oljetrykk og et ECU-signal for å flytte ringen. Det hydrauliske stempelet beveger tannstangen og tannhjulet, som roterer tannhjulet, som et resultat av at bladene er dreibart koblet. For å overføre posisjonen til ECU-bladet, beveger en analog posisjonssensor seg langs kammen på drivverket. Når oljetrykket er lavt, åpnes og lukkes skovlene når oljetrykket øker.

Elektrisk drift er den mest nøyaktige, fordi spenningen kan gi veldig fin kontroll. Det krever imidlertid ytterligere kjøling, som leveres av kjølevæskerør (pneumatiske og hydrauliske versjoner bruker væske for å fjerne varme).

Velgermekanismen tjener til å drive geometriveksleren.

Noen modeller av turbiner bruker en roterende elektrisk drift med en direkte trinnmotor. I dette tilfellet styres posisjonen til bladene av en elektronisk tilbakemeldingsventil gjennom tannstangmekanismen. For tilbakemelding fra ECU brukes en kam med en magnetoresistiv sensor festet til giret.

Hvis det er nødvendig å snu knivene, gir ECUtilførsel av strøm i et visst område for å flytte dem til en forhåndsbestemt posisjon, hvoretter den, etter å ha mottatt et signal fra sensoren, deaktiverer tilbakekoblingsventilen.

Motorkontrollenhet

Av det ovenstående følger det at prinsippet for drift av turbiner med variabel geometri er basert på optimal koordinering av en tilleggsmekanisme i samsvar med motorens driftsmodus. Derfor er dens nøyaktige posisjonering og konstant overvåking nødvendig. Derfor styres turbiner med variabel geometri av motorkontrollenheter.

De bruker strategier for enten å maksimere produktiviteten eller forbedre miljøytelsen. Det er flere prinsipper for funksjonen til BUD.

De vanligste av disse innebærer bruk av referanseinformasjon basert på empiriske data og motormodeller. I dette tilfellet velger feedforward-kontrolleren verdier fra en tabell og bruker tilbakemelding for å redusere feil. Det er en allsidig teknologi som muliggjør en rekke kontrollstrategier.

Dens største ulempe er begrensningene under transienter (skarp akselerasjon, girskift). For å eliminere det ble multiparameter, PD- og PID-kontrollere brukt. Sistnevnte regnes som de mest lovende, men de er ikke nøyaktige nok i hele lastområdet. Dette ble løst ved å bruke uklare logiske beslutningsalgoritmer ved å bruke MAS.

Det er to teknologier for å gi referanseinformasjon: gjennomsnittlig motormodell og kunstignevrale nettverk. Sistnevnte inkluderer to strategier. En av dem innebærer å opprettholde boost på et gitt nivå, den andre - å opprettholde en negativ trykkforskjell. I det andre tilfellet oppnås den beste miljøprestasjonen, men turbinen kjører for høyt.

Ikke mange produsenter utvikler ECU-er for turboladere med variabel geometri. De aller fleste av dem er representert av produkter fra bilprodusenter. Det er imidlertid noen tredjeparts high-end ECUer på markedet som er designet for slike turboer.

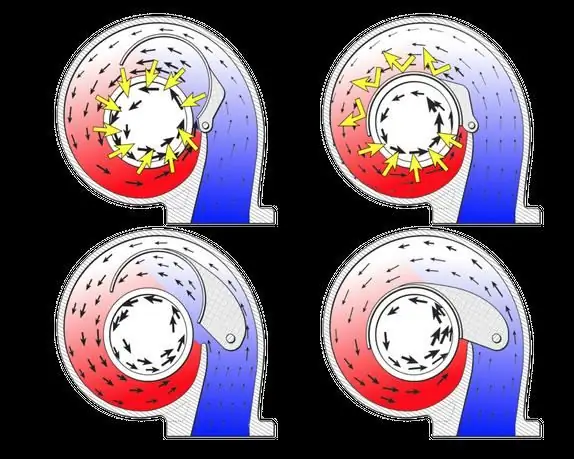

Generelle bestemmelser

De viktigste egenskapene til turbiner er luftmassestrøm og strømningshastighet. Innløpsareal er en av de ytelsesbegrensende faktorene. Variable geometri alternativer lar deg endre dette området. Så det effektive området bestemmes av høyden på passasjen og vinkelen på bladene. Den første indikatoren kan endres i versjoner med glidering, den andre - i turbiner med roterende blader.

Dermed gir turboladere med variabel geometri konstant den nødvendige boosten. Som et resultat av dette har ikke motorer utstyrt med dem etterslepet knyttet til turbinens spin-up-tid, som med konvensjonelle store turboladere, og choker ikke ved høye hastigheter, som med små.

Til slutt bør det bemerkes at selv om turboladere med variabel geometri er konstruert for å fungere uten en bypass-ventil, har de vist seg å gi ytelsesforbedringer først og fremst ved lav ende, og ved høyt turtall ved helt åpenbladene er ikke i stand til å takle en stor massestrøm. Derfor, for å forhindre for stort mottrykk, anbefales det fortsatt å bruke en wastegate.

Fordeler og ulemper

Justering av turbinen til driftsmodusen til motoren gir en forbedring av alle indikatorer sammenlignet med faste geometri alternativer:

- bedre respons og ytelse i hele turtallsområdet;

- flatere mellomtone dreiemomentkurve;

- mulighet til å drive motoren med dellast på en mer effektiv mager luft/drivstoffblanding;

- bedre termisk effektivitet;

- forhindrer overdreven boost ved høye turtall;

- beste miljøytelse;

- mindre drivstofforbruk;

- utvidet turbindriftsområde.

Den største ulempen med turboladere med variabel geometri er deres betydelig kompliserte design. På grunn av tilstedeværelsen av ytterligere bevegelige elementer og stasjoner, er de mindre pålitelige, og vedlikehold og reparasjon av turbiner av denne typen er vanskeligere. I tillegg er modifikasjoner for bensinmotorer veldig dyre (omtrent 3 ganger dyrere enn konvensjonelle). Til slutt er disse turbinene vanskelige å kombinere med motorer som ikke er designet for dem.

Det skal bemerkes at når det gjelder topp ytelse, er turbiner med variabel geometri ofte dårligere enn sine konvensjonelle motparter. Dette skyldes tap i huset og rundt støttene til de bevegelige elementene. I tillegg synker den maksimale ytelsen kraftig når man beveger seg bort fra den optimale posisjonen. Imidlertid generalenEffektiviteten til turboladere av denne utformingen er høyere enn for varianter med fast geometri på grunn av det større driftsområdet.

Applikasjon og tilleggsfunksjoner

Omfanget av turbiner med variabel geometri bestemmes av deres type. For eksempel er motorer med roterende kniver installert på motorene til personbiler og lette nyttekjøretøyer, og modifikasjoner med glidering brukes hovedsakelig på lastebiler.

Generelt brukes turbiner med variabel geometri oftest på dieselmotorer. Dette skyldes den lave temperaturen på eksosgassene deres.

På passasjerdieselmotorer tjener disse turboladerne først og fremst til å kompensere for ytelsestapet fra eksosresirkuleringssystemet.

På lastebiler kan turbinene i seg selv forbedre miljøytelsen ved å kontrollere mengden eksosgass som resirkuleres til motorinntaket. Ved bruk av turboladere med variabel geometri er det således mulig å øke trykket i eksosmanifolden til en verdi som er større enn i inntaksmanifolden for å akselerere resirkulasjonen. Selv om for høyt mottrykk er skadelig for drivstoffeffektiviteten, bidrar det til å redusere utslipp av nitrogenoksid.

I tillegg kan mekanismen modifiseres for å redusere effektiviteten til turbinen i en gitt posisjon. Dette brukes til å øke temperaturen på eksosgassene for å rense partikkelfilteret ved å oksidere de fastsittende karbonpartiklene ved oppvarming.

Datafunksjoner krever hydraulisk eller elektrisk drift.

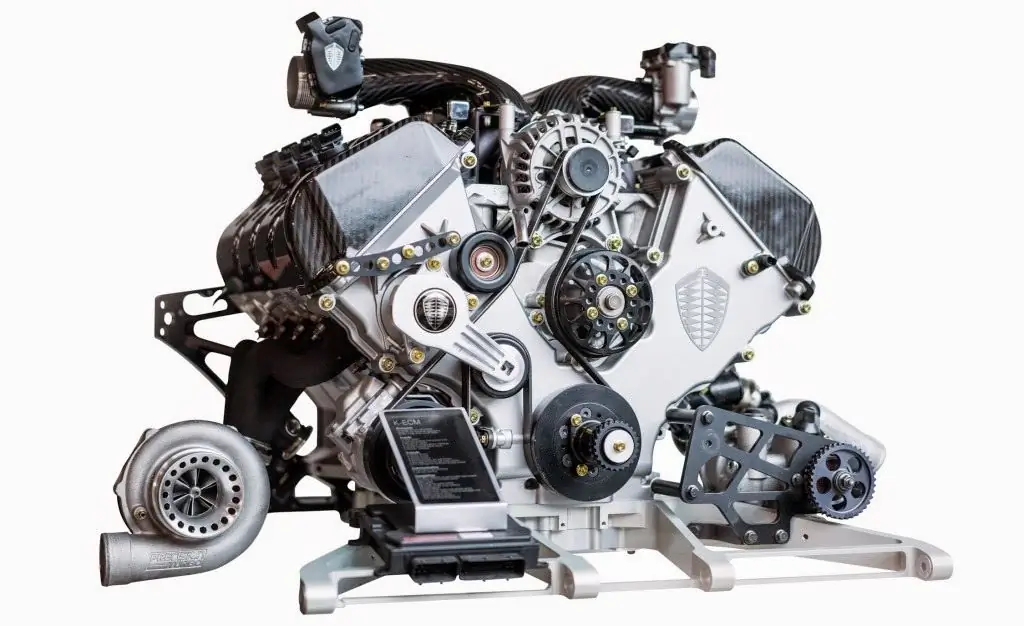

De bemerkede fordelene med turbiner med variabel geometri fremfor konvensjonelle gjør dem til det beste alternativet for sportsmotorer. Imidlertid er de ekstremt sjeldne på bensinmotorer. Bare noen få sportsbiler utstyrt med dem er kjent (for tiden Porsche 718, 911 Turbo og Suzuki Swift Sport). I følge en BorgWarner-sjef skyldes dette de svært høye kostnadene ved å produsere slike turbiner, på grunn av behovet for å bruke spesialiserte varmebestandige materialer for å samhandle med høytemperatureksosgassene fra bensinmotorer (dieseleksosgasser har mye lavere temperatur, så turbiner er billigere for dem).

De første VGT-ene som ble brukt på bensinmotorer var laget av konvensjonelle materialer, så komplekse kjølesystemer måtte brukes for å sikre akseptabel levetid. Så på Honda Legend fra 1988 ble en slik turbin kombinert med en vannkjølt intercooler. I tillegg har denne typen motorer et bredere eksosgasstrømområde, og krever dermed evnen til å håndtere et større massestrømområde.

Produsenter oppnår de nødvendige nivåene av ytelse, respons, effektivitet og miljøvennlighet på den mest kostnadseffektive måten. Unntaket er enkelttilfeller når den endelige kostnaden ikke er prioritert. I denne sammenheng er dette for eksempel å oppnå rekordprestasjon på Koenigsegg One: 1 eller å tilpasse en Porsche 911 Turbo til en siviloperasjon.

Generelt er de aller fleste turboladede biler utstyrt med konvensjonelle turboladere. For høyytelses sportsmotorer brukes ofte twin-scroll- alternativer. Selv om disse turboladerne er dårligere enn VGT-er, tilbyr de de samme fordelene i forhold til konvensjonelle turbiner, bare i mindre grad, og har likevel nesten samme enkle design som sistnevnte. Når det gjelder tuning, er bruken av turboladere med variabel geometri, i tillegg til høye kostnader, begrenset av kompleksiteten til tuning.

For bensinmotorer rangerte en studie av H. Ishihara, K. Adachi og S. Kono turbinen med variabel strømning (VFT) som den mest optimale VGT. Takket være kun ett bevegelig element reduseres produksjonskostnadene og termisk stabilitet økes. I tillegg opererer en slik turbin i henhold til en enkel ECU-algoritme, lik faste geometri alternativer utstyrt med en bypass-ventil. Spesielt gode resultater er oppnådd når en slik turbin kombineres med en iVTEC. For tvangsinduksjonssystemer observeres imidlertid en økning i avgasstemperaturen med 50-100 °C, noe som påvirker miljøytelsen. Dette problemet ble løst ved å bruke en vannkjølt aluminiumsmanifold.

BorgWarners løsning for bensinmotorer var å kombinere twin scroll-teknologi og design med variabel geometri til en turbin med twin scroll variabel geometri introdusert på SEMA 2015. Hennessamme design som twin scroll-turbinen, denne turboladeren har dobbelt innløp og dobbelt monolittisk turbinhjul, og er kombinert med twin scroll-manifold, sekvensering for å eliminere eksospulsering for tettere strømning.

Forskjellen er tilstedeværelsen av et spjeld i innløpsdelen, som avhengig av belastningen fordeler strømmen mellom løpehjulene. Ved lave hastigheter går alle eksosgassene til en liten del av rotoren, og den store delen er blokkert, noe som gir enda raskere spin-up enn en konvensjonell twin-scroll-turbin. Etter hvert som belastningen øker, beveger spjeldet seg gradvis til midtposisjon og fordeler strømmen jevnt ved høye hastigheter, som i en standard twin-scroll-design. Det vil si at når det gjelder mekanismen for å endre geometrien, er en slik turbin nær en VFT.

Denne teknologien gir, i likhet med teknologi med variabel geometri, en endring i A/R-forhold avhengig av belastningen, og justerer turbinen til motorens driftsmodus, noe som utvider driftsområdet. Samtidig er den vurderte designen mye enklere og billigere, siden bare ett bevegelig element brukes her, som opererer i henhold til en enkel algoritme, og varmebestandige materialer er ikke nødvendig. Sistnevnte skyldes en reduksjon i temperatur på grunn av varmetap på veggene til turbinens doble foringsrør. Det skal bemerkes at lignende løsninger har vært påtruffet før (for eksempel hurtigspoleventil), men av en eller annen grunn har ikke denne teknologien vunnet popularitet.

Vedlikehold ogreparasjon

Den viktigste vedlikeholdsoperasjonen for turbiner er rengjøring. Behovet for det er på grunn av deres interaksjon med eksosgasser, representert av forbrenningsproduktene av drivstoff og oljer. Rengjøring er imidlertid sjelden nødvendig. Intens forurensning indikerer en funksjonsfeil, som kan være forårsaket av for høyt trykk, slitasje på pakninger eller bøssinger på løpehjulene, samt stempelrommet, tilstopping av lufteventilen.

Turbiner med variabel geometri er mer følsomme for begroing enn konvensjonelle turbiner. Dette skyldes det faktum at akkumulering av sot i ledevingen til geometriendringsinnretningen fører til at den kiler seg fast eller taper mobilitet. Som et resultat blir funksjonen til turboladeren forstyrret.

I det enkleste tilfellet utføres rengjøring ved bruk av en spesiell væske, men manuelt arbeid er ofte nødvendig. Turbinen må først demonteres. Når du kobler fra geometriendringsmekanismen, vær forsiktig så du ikke kutter i monteringsboltene. Etterfølgende boring av fragmentene deres kan føre til skade på hullene. Derfor er det noe vanskelig å rengjøre turbinen med variabel geometri.

I tillegg må man huske på at uforsiktig håndtering av patronen kan skade eller deformere rotorbladene. Hvis den demonteres etter rengjøring, vil den kreve balansering, men innsiden av patronen blir vanligvis ikke rengjort.

Oljesot på hjulene indikerer slitasje på stempelringene eller ventilgruppen, samt rotortetningene i patronen. Rengjøring utenå eliminere disse motorfeilene eller reparere turbinen er upraktisk.

Etter utskifting av patronen for turboladere av den aktuelle typen, kreves geometrijustering. Til dette brukes vedvarende og grove justeringsskruer. Det skal bemerkes at noen modeller av den første generasjonen ikke opprinnelig ble konfigurert av produsenter, som et resultat av at ytelsen deres på "bunnen" reduseres med 15-25%. Spesielt gjelder dette for Garrett-turbiner. Du finner instruksjoner på nettet om hvordan du justerer turbinen med variabel geometri.

CV

Turboladere med variabel geometri representerer det høyeste stadiet i utviklingen av serieturbiner for forbrenningsmotorer. En ekstra mekanisme i innløpsdelen sørger for at turbinen tilpasses motorens driftsmodus ved å justere konfigurasjonen. Dette forbedrer ytelse, økonomi og miljøvennlighet. Utformingen av VGT er imidlertid kompleks og bensinmodellene er svært dyre.

Anbefalt:

Båndbrems: enhet, prinsipp for drift, justering og reparasjon

Bremsesystemet er designet for å stoppe ulike mekanismer eller kjøretøy. Dens andre formål er å forhindre bevegelse når enheten eller maskinen er i ro. Det er flere varianter av disse enhetene, blant dem er båndbremsen en av de mest vellykkede

Energilagring: prinsipp for drift, enhet, funksjoner

Kommersielle kjøretøyer (lastebiler og busser) er hovedsakelig utstyrt med luftbremser. Denne enheten har mange forskjeller fra hydraulikk. En av funksjonene er betjeningen av parkeringsbremsen. Hovedkomponenten i parkeringssystemet er energiakkumulatoren (det er et bilde av mekanismen i vår artikkel). Hvorfor trengs det, hvordan fungerer det og hvordan er det ordnet? Vurder videre

Overløpsclutch: prinsipp for drift, enhet, applikasjon

Det klassiske frihjulet er mye brukt i bilindustrien. Den jevne funksjonen til hele systemet avhenger av kvaliteten på denne enheten. Hvis brukeren vet hvordan frihjulet fungerer, kan han sørge for optimale driftsforhold for å unngå for tidlig svikt i enheten

Clutchsylinder VAZ-2107: enhet, prinsipp for drift, utskifting og reparasjon

Bruken av hydraulisk drift i "syveren" er forårsaket av designfunksjonene til clutchen. Den overfører ikke bare kraft til den drevne disken, men lar også bilen starte jevnt. Riktignok kompliserte dette utformingen av bilen og dens drift noe. Derfor er det nødvendig å vite hvordan VAZ-2107 clutchsylinderen er arrangert, prinsippet om dens drift og driftsfunksjoner

Planetgirkasse: enhet, prinsipp for drift, drift og reparasjon

Planetgir er blant de mest komplekse girkassene. Med en liten størrelse er designet preget av høy funksjonalitet, noe som forklarer dens utbredte bruk i teknologiske maskiner, sykler og larvekjøretøyer. Til dags dato har planetgirkassen flere designversjoner, men de grunnleggende prinsippene for drift av modifikasjonene forblir de samme